Європейський стандарт BS EN ISO 4063:2010 «Зварювання та супутні процеси – Номенклатура процесів і контрольні номери»

Цей стандарт призначає унікальний номер основним процесам зварювання.

Вони згруповані таким чином:

- Дугове зварювання

- Зварювання опором

- Газове зварювання

- Ковальське зварювання

- Інші процеси зварювання

- Пайка, пайка та зварювання

Кожен процес ідентифікується в групі за числовим індексом або довідковим номером. Наприклад, процес зварювання MIG має контрольний номер 131, який виводиться наступним чином:

- 1 – Дугове зварювання

- 3 – Газозахисне дугове зварювання металу

- 1 – Металодугове зварювання інертним газом

Основні контрольні номери процесу дугового зварювання:

- 111 ручне дугове зварювання металу (manual metal arc welding – MMA);

- 114 самозахисне трубчасте дугове зварювання, або зварювання самозахисним порошковим дротом (self-shielded tubular-cored arc welding – FCAW*NG);

- 121 зварювання під флюсом одним дротяним електродом (submerged arc welding – SAW);

- 125 зварювання під флюсом трубчастим електродом з сердечником (submerged arc welding – SAW);

- 131 зварювання металу інертним газом (metal inert gas welding – MIG welding);

- 135 металоактивне газове зварювання (metal active gas welding – MAG welding);

- 136 дугове зварювання трубчастого металу з активним газовим екраном, або зварювання порошковим дротом у активних газах ( tubular cored metal arc welding with active gas shield – FCAW*AG);

- 137 дугове зварювання трубчастого металу з інертним газовим екраном, або зварювання порошковим дротом у інертних газах ( tubular cored metal arc welding with inert gas shield – FCAW*IG);

- 141 дугове зварювання вольфрамом інертним газом, або зварювання електродом, що не плавиться, в інерних газах (tungsten inert gas arc welding – TIG- welding);

- 15 плазмово-дугове зварювання;

Скорочення, прийняті для позначення ступеня механізації зварювальних процесів:

- MW – Ручне дугове зварювання;

- PMW – Частково механізоване зварювання. (Спосіб зварювання, при якому механізована тільки подача зварювального дроту. Такий спосіб зварювання називають механізованим зварюванням);

- FMW – Повністю механізоване зварювання. (Спосіб зварювання, при якому механізовані подача зварювального дроту та переміщення електрода по стику. Такий спосіб зварювання називають автоматичне зварювання);

- AW – Автоматичне зварювання (Спосіб зварювання, при якому використовують спеціалізоване зварювальне обладнання, що включає зварювальне та допоміжні пристрої.

Аналогом такого процесу зварювання можна називати зварювання на верстатах – автоматах);

- RW – Роботизоване зварювання.

Скорочення, прийняті для позначення типу покриття зварювальних електродів для ручного дугового зварювання:

- A – Кисле; RA – Рутилоксидний;

- B – Основне; RB – Рутилоосновне;

- C – целюлозна; RC – Рутилцелюлозна;

- R – Рутилове; RR – Рутилове товсте;

- S – Інше;

Посилальні номери використовуються як зручний спосіб ідентифікації процесу зварювання в таких документах, як процедури зварювання (серія BS EN ISO 15614) і кваліфікація зварника (серія BS EN 287 і BS EN 9606).

Варіанти процесу

Фактори, які необхідно враховувати при виборі відповідного процесу зварювання або з’єднання:

- тип матеріалу

- форма виробу: пластинчаста або трубчаста

- вимоги до якості та міцності

- ступінь механізації

- капітальна вартість

Хоча врахування цих факторів дозволить визначити найбільш підходящий процес зварювання, вибір всередині компанії може бути обмежений вартістю впровадження нового процесу, наявністю обладнання або наявними навичками робочої сили.

Процеси зварювання та з’єднання, доступні для інженера-зварювальника, можна розділити на такі загальні типи:

Злиття:

- дуга

- газ

- силовий промінь

- опір

Термомеханічний

- тертя

- спалах

- вибуховий

Механічний

- кріпильні елементи

Твердотільний

- клей

- пайка

- паяння припоєм

Придатність процесів для зварювання та з’єднання матеріалів, типи та компоненти з’єднань наведено в таблиці 1.

Вибираючи відповідний процес, необхідно також враховувати тип застосування, наприклад, портативність обладнання, чи можна його використовувати на місці, чи є він ручним чи механізованим, а також загальну вартість зварювального обладнання.

Процеси зварювання плавленням.

При зварюванні з використанням процесу зварювання краї компонента сплавляються разом, утворюючи метал шва.

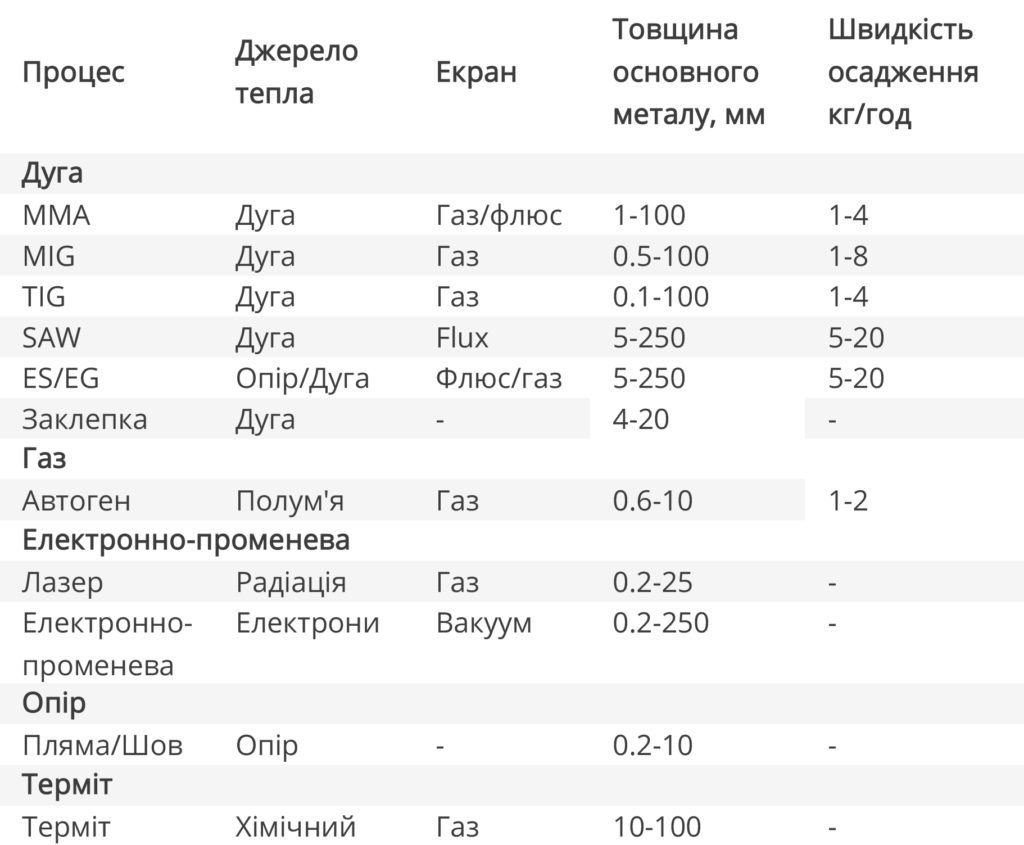

У таблиці 2 наведено джерело тепла, режим екранування, діапазон товщин і швидкість осадження металу для ряду процесів плавлення. Хоча зварювання плавленням є одним із найпростіших методів з’єднання, проблеми, які можуть виникнути, включають пористість металу шва та тріщини в зоні зварного шва або зоні термічного впливу (ЗТВ). Пористості можна уникнути шляхом забезпечення належного екранування зварювальної ванни, а для таких матеріалів, як алюміній, додавання присадочного дроту. Врахування конструкції з’єднання та хімічного складу металу шва запобіжить розтріскування металу шва. Розтріскування ЗТВ, яке може бути викликано воднем, можна уникнути за допомогою використання витратних матеріалів з низьким вмістом водню та контролю надходження тепла та швидкості охолодження основного металу.